Circuiti stampati con il ferro da stiro

|

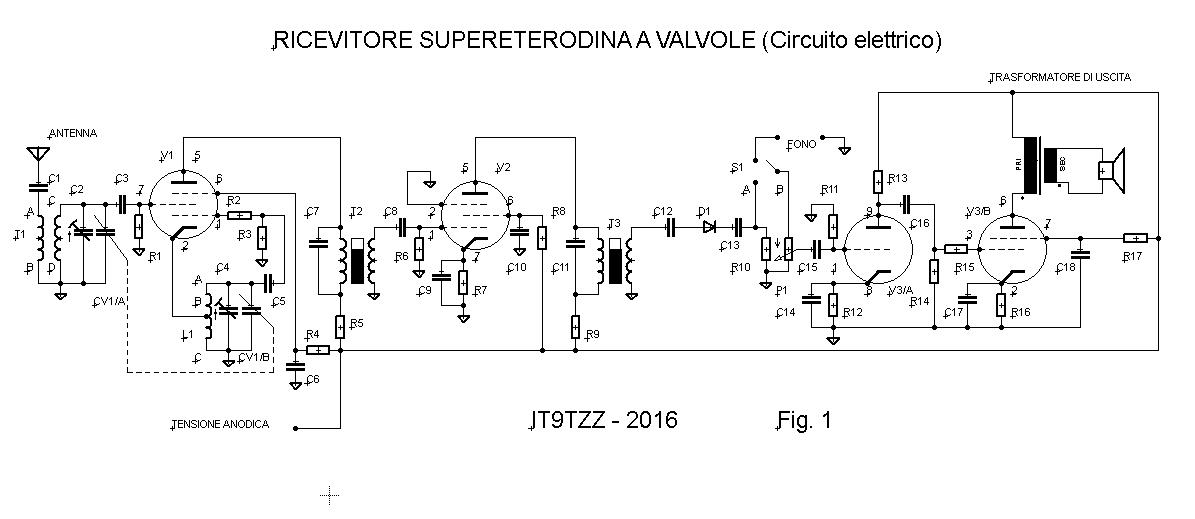

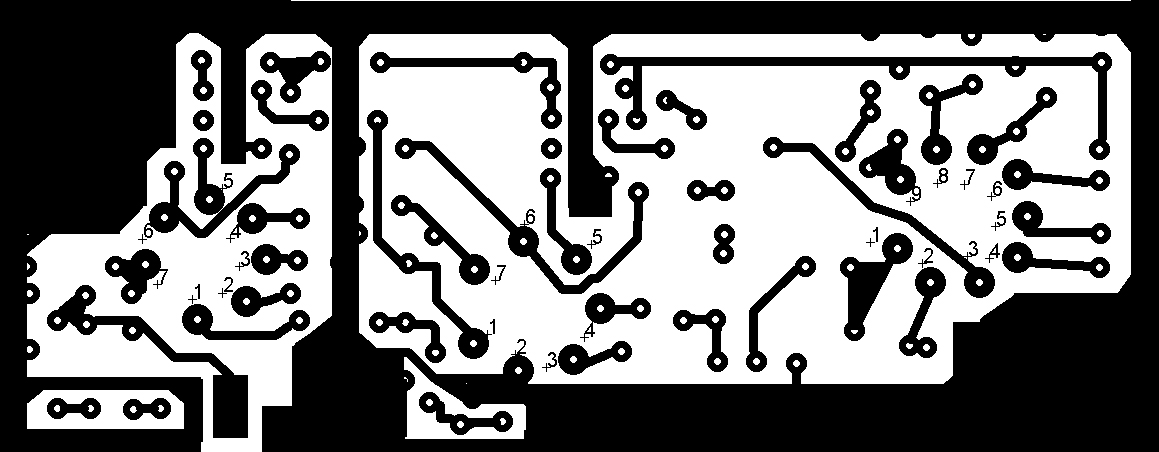

CONSIDERAZIONI GENERALI La produzione di un progetto partendo dal circuito elettrico per giungere al circuito stampato è un'operazione complessa e, allo stesso tempo, delicata: da essa dipende la corretta funzionalità del dispositivo che si sta approntando. L'ampia diffusione del personal computer e il perfezionamento delle stampanti ha permesso di soppiantare la tecnica dei trasferibili per realizzare i circuiti stampati (PCB= Printed Circuit Board). Quasi tutti i radioamatori e gli sperimentatori in elettronica hanno attrezzato il loro laboratorio con un fotoincisore per realizzare, in maniera impeccabile, i vari PCB. Ma c'è un'altra tecnica che risulta meno costosa e più immediata: si tratta del sistema detto "del ferro da stiro" e, in questa sede, vorrei trattarla cercando di colmare le lacune degli svariati articoli presenti in Rete che, a mio parere, risultano fuorvianti e incompleti. Descriverò la produzione di un PCB relativo ad un ricevitore valvolare di tipo a supereterodina il cui schema è visibile in figura 1. PRODUZIONE DEL CIRCUITO ELETTRICO E DEL CIRCUITO STAMPATO Il disegno è stato realizzato con il software CAD (Circuit Aid Design) EAGLE che, come tutti gli altri programmi simili, ha risolto un mucchio di problemi non soltanto sotto il profilo grafico ma anche per quanto concerne la composizione automatica del circuito stampato. In altri termini, questo tipo di programma permette di ottenere in modo istantaneo ed impeccabilmente preciso, un circuito stampato partendo dal circuito elettrico. Questa operazione, in gergo specialistico, si chiama "sbroglio". A mio modesto parere questi programmi presentano un limite: per essi non esiste differenza tra un circuito elettrico in cui circolano segnali a bassa frequenza da quelli in cui viene prodotta radiofrequenza. Per questi ultimi occorre un occhio di riguardo nel disegnare le varie piste del PCB e separare con zone di massa i vari stadi. Questa operazione "umana" è sconosciuta ai vari CAD per cui la mano dell'Uomo, in tali frangenti, è ancora insostituibile. Secondo questo principio creo il circuito stampato usando il software EAGLE in maniera analogica componendolo, tenendo d'occhio il circuito elettrico, dal lato dei componenti, come se lo stampato si vedesse in trasparenza. Il risultato è visibile in figura 2. Qualche osservazione è obbligatoria: ho disegnato le piste abbastanza larghe e i pin degli zoccoli delle valvole adeguatamente corposi per evitare imperfezioni durante la fase della "stiratura" e della futura foratura. Ma questi aspetti li vedremo tra poco nei dettagli. CIRCUITO STAMPATO In fase di stampa il programma EAGLE consente di generare una copia del circuito stampato che, lo ripeto, sarà quella disegnata dal lato dei componenti. Provvederemo a stampare il tutto, rigorosamente con stampante laser usando l'opzione di stampa ad alta risoluzione, su un foglio ricavato da una qualsiasi rivista redatta col sistema a rotocalco. Questo tipo di carta permette un trasferimento più sicuro dell'inchiostro del toner sulla piastrina di vetronite ramata. TRASFERIMENTO DEL CIRCUITO STAMPATO SULLA VETRONITE RAMATA Ritagliare una lastra di vetronite leggermente più grande del circuito stampato per favorire meglio il trasferimento del disegno (Foto 1). Pulire con lana d'acciaio la superficie della piastrina, ritagliare il foglio di carta rotocalco e poggiarlo sulla vetronite, ovviamente dal lato dell'inchiostro (Foto 2). All'inizio dell'operazione di stiratura, usando un ferro da stiro ben caldo, muovere con lentezza il ferro per fare aderire perfettamente la carta alla vetronite. In seguito premere decisamente il ferro con movimenti circolari e pressandolo con una certa energia. L'operazione durerà circa 5 minuti, passati i quali aspettare che la piastrina di vetronite si raffreddi per evitare possibili scottature. TRATTAMENTO DELLA PIASTRINA DI VETRONITE Immergere la piastrina con tutta la carta che ha aderito in una bacinella d'acqua, meglio se si scioglie del sapone per i piatti, per circa 15 minuti passati i quali cominciare a "massaggiare" la carta sotto un filo d'acqua corrente per spappolarla: non abbiate timore di asportare anche le piste: esse si sono trasferite in modo tenace (Foto 3). Come per magia il circuito stampato apparirà pian piano sulla vetronite in maniera perfetta. Completate il lavoro di asportazione della carta aiutandosi con uno spazzolino da denti cercando di rimuovere la carta dai fori dei reofori: potrebbe dare fastidio durante l'operazione di foratura. Asciugare con carta assorbente di tipo Scottex: si puo' passare ora all'incisione nel cloruro ferrico e per finire alla foratura. Il risultato è visibile in foto 4. |

|

|

|

|

| FIG 2 - CIRCUITO STAMPATO | |

|

|

|

| FOTO 1 - PIASTRINA INIZIALE | FTO 2 - PIASTRINA CON CARTA ROTOCALCO |

|

|

|

| FOTO 3 - PRODOTTO INTERMEDIO | FOTO 4 - PRODOTTO FINALE |